8-স্তর PCB-এর উত্পাদন প্রক্রিয়ার মধ্যে বেশ কয়েকটি মূল পদক্ষেপ জড়িত যা উচ্চ-মানের এবং নির্ভরযোগ্য বোর্ডগুলির সফল উত্পাদন নিশ্চিত করার জন্য গুরুত্বপূর্ণ।ডিজাইন লেআউট থেকে চূড়ান্ত সমাবেশ পর্যন্ত, প্রতিটি পদক্ষেপ একটি কার্যকরী, টেকসই এবং দক্ষ PCB অর্জনে গুরুত্বপূর্ণ ভূমিকা পালন করে।

প্রথমত, 8-স্তর পিসিবি উত্পাদন প্রক্রিয়ার প্রথম ধাপ হল নকশা এবং বিন্যাস।এর মধ্যে বোর্ডের একটি ব্লুপ্রিন্ট তৈরি করা, উপাদানগুলির স্থান নির্ধারণ করা এবং ট্রেসগুলির রাউটিং সম্পর্কে সিদ্ধান্ত নেওয়া জড়িত। এই পর্যায়ে সাধারণত PCB এর ডিজিটাল উপস্থাপনা তৈরি করতে Altium Designer বা EagleCAD-এর মতো ডিজাইন সফ্টওয়্যার টুল ব্যবহার করা হয়।

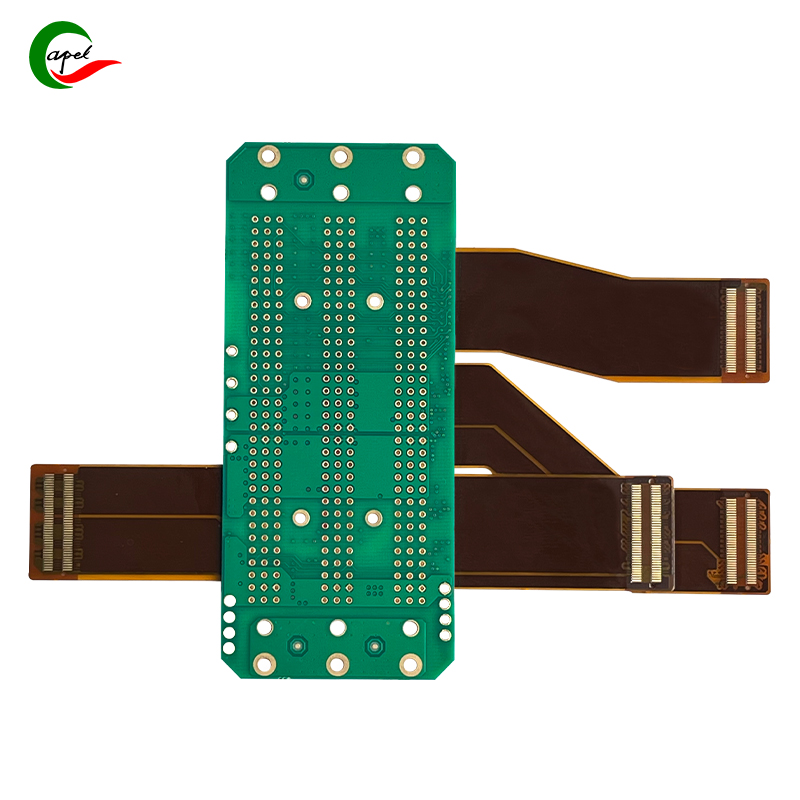

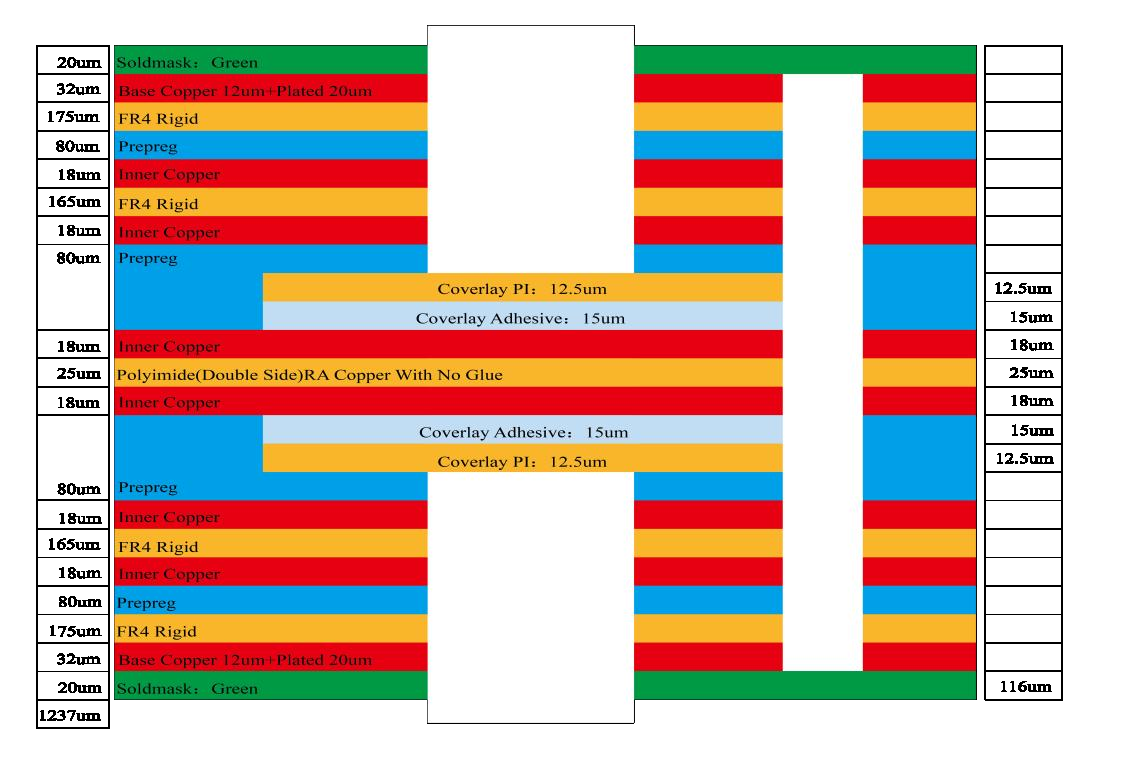

নকশা সম্পূর্ণ হওয়ার পরে, পরবর্তী ধাপ হল সার্কিট বোর্ডের বানোয়াট।উত্পাদন প্রক্রিয়াটি সবচেয়ে উপযুক্ত সাবস্ট্রেট উপাদান নির্বাচন করে শুরু হয়, সাধারণত ফাইবারগ্লাস-রিইনফোর্সড ইপোক্সি, যা FR-4 নামে পরিচিত। এই উপাদানটির চমৎকার যান্ত্রিক শক্তি এবং অন্তরক বৈশিষ্ট্য রয়েছে, এটি পিসিবি উত্পাদনের জন্য আদর্শ করে তোলে।

ম্যানুফ্যাকচারিং প্রক্রিয়ায় এচিং, লেয়ার অ্যালাইনমেন্ট এবং ড্রিলিং সহ বেশ কয়েকটি উপ-পদক্ষেপ জড়িত।এচিং সাবস্ট্রেট থেকে অতিরিক্ত তামা অপসারণ করতে ব্যবহার করা হয়, ট্রেস এবং প্যাডগুলি পিছনে ফেলে। তারপরে PCB-এর বিভিন্ন স্তরকে নির্ভুলভাবে স্ট্যাক করার জন্য লেয়ার অ্যালাইনমেন্ট করা হয়। অভ্যন্তরীণ এবং বাইরের স্তরগুলি সঠিকভাবে সারিবদ্ধ হয়েছে তা নিশ্চিত করার জন্য এই পদক্ষেপের সময় নির্ভুলতা অত্যন্ত গুরুত্বপূর্ণ।

8-স্তর পিসিবি উৎপাদন প্রক্রিয়ার আরেকটি গুরুত্বপূর্ণ ধাপ হল তুরপুন।এটি বিভিন্ন স্তরের মধ্যে বৈদ্যুতিক সংযোগ সক্ষম করতে PCB-তে সুনির্দিষ্ট গর্ত ড্রিলিং জড়িত। এই গর্তগুলি, যাকে ভিয়াস বলা হয়, স্তরগুলির মধ্যে সংযোগ প্রদানের জন্য পরিবাহী উপাদান দিয়ে পূর্ণ করা যেতে পারে, যার ফলে PCB-এর কার্যকারিতা এবং নির্ভরযোগ্যতা বৃদ্ধি পায়।

উত্পাদন প্রক্রিয়া সম্পূর্ণ হওয়ার পরে, পরবর্তী ধাপ হল উপাদান চিহ্নিত করার জন্য সোল্ডার মাস্ক এবং স্ক্রিন প্রিন্টিং প্রয়োগ করা।সোল্ডার মাস্ক হল তরল ফটোইমেজেবল পলিমারের একটি পাতলা স্তর যা তামার চিহ্নগুলিকে অক্সিডেশন থেকে রক্ষা করতে এবং সমাবেশের সময় সোল্ডার ব্রিজ প্রতিরোধ করতে ব্যবহৃত হয়। অন্যদিকে, সিল্ক স্ক্রিন স্তরটি উপাদান, রেফারেন্স ডিজাইনার এবং অন্যান্য মৌলিক তথ্যের একটি বিবরণ প্রদান করে।

সোল্ডার মাস্ক এবং স্ক্রিন প্রিন্টিং প্রয়োগ করার পরে, সার্কিট বোর্ড সোল্ডার পেস্ট স্ক্রিন প্রিন্টিং নামে একটি প্রক্রিয়ার মধ্য দিয়ে যাবে।এই ধাপে সার্কিট বোর্ডের পৃষ্ঠে সোল্ডার পেস্টের একটি পাতলা স্তর জমা করার জন্য একটি স্টেনসিল ব্যবহার করা জড়িত। সোল্ডার পেস্টে ধাতব খাদ কণা থাকে যা রিফ্লো সোল্ডারিং প্রক্রিয়ার সময় গলিয়ে উপাদান এবং PCB-এর মধ্যে একটি শক্তিশালী এবং নির্ভরযোগ্য বৈদ্যুতিক সংযোগ তৈরি করে।

সোল্ডার পেস্ট প্রয়োগ করার পরে, পিসিবিতে উপাদানগুলি মাউন্ট করতে একটি স্বয়ংক্রিয় পিক-এন্ড-প্লেস মেশিন ব্যবহার করা হয়।এই মেশিনগুলি লেআউট ডিজাইনের উপর ভিত্তি করে নির্দিষ্ট এলাকায় উপাদানগুলিকে সঠিকভাবে অবস্থান করে। অস্থায়ী যান্ত্রিক এবং বৈদ্যুতিক সংযোগ তৈরি করে উপাদানগুলি সোল্ডার পেস্টের সাথে জায়গায় রাখা হয়।

8-স্তর পিসিবি উত্পাদন প্রক্রিয়ার চূড়ান্ত ধাপ হল রিফ্লো সোল্ডারিং।প্রক্রিয়াটির মধ্যে সমগ্র সার্কিট বোর্ডকে একটি নিয়ন্ত্রিত তাপমাত্রার স্তরে সাবজেক্ট করা, সোল্ডার পেস্ট গলানো এবং বোর্ডের সাথে উপাদানগুলিকে স্থায়ীভাবে বন্ধন করা জড়িত। রিফ্লো সোল্ডারিং প্রক্রিয়া একটি শক্তিশালী এবং নির্ভরযোগ্য বৈদ্যুতিক সংযোগ নিশ্চিত করে যখন অতিরিক্ত গরমের কারণে উপাদানগুলির ক্ষতি এড়ানো যায়।

রিফ্লো সোল্ডারিং প্রক্রিয়া সম্পূর্ণ হওয়ার পরে, পিসিবি এর কার্যকারিতা এবং গুণমান নিশ্চিত করার জন্য পুঙ্খানুপুঙ্খভাবে পরিদর্শন এবং পরীক্ষা করা হয়।কোনো ত্রুটি বা সমস্যা চিহ্নিত করতে বিভিন্ন পরীক্ষা যেমন ভিজ্যুয়াল পরিদর্শন, বৈদ্যুতিক ধারাবাহিকতা পরীক্ষা এবং কার্যকরী পরীক্ষাগুলি সম্পাদন করুন।

সংক্ষেপে, দ8-স্তর পিসিবি উত্পাদন প্রক্রিয়াএকটি নির্ভরযোগ্য এবং দক্ষ বোর্ড তৈরির জন্য প্রয়োজনীয় গুরুত্বপূর্ণ পদক্ষেপগুলির একটি সিরিজ জড়িত।নকশা এবং বিন্যাস থেকে উত্পাদন, সমাবেশ এবং পরীক্ষা, প্রতিটি পদক্ষেপ PCB এর সামগ্রিক গুণমান এবং কার্যকারিতাতে অবদান রাখে। এই পদক্ষেপগুলি সুনির্দিষ্টভাবে অনুসরণ করে এবং বিশদে মনোযোগ সহকারে, নির্মাতারা উচ্চ-মানের PCB তৈরি করতে পারে যা বিভিন্ন ধরনের প্রয়োগের প্রয়োজনীয়তা পূরণ করে।

পোস্টের সময়: সেপ্টেম্বর-26-2023

ফিরে