মাল্টি-সার্কিট বোর্ডের সমাবেশ এবং ঢালাইয়ের গুণমান কীভাবে নিশ্চিত করবেন এবং ঢালাইয়ের ফাটল এবং প্যাড শেডিং সমস্যা এড়াবেন?

ইলেকট্রনিক ডিভাইসের চাহিদা বাড়তে থাকায়, নির্ভরযোগ্য এবং উচ্চ-মানের মাল্টি-সার্কিট বোর্ডের প্রয়োজনীয়তা গুরুত্বপূর্ণ হয়ে উঠেছে।এই সার্কিট বোর্ডগুলি ইলেকট্রনিক ডিভাইসগুলির সঠিক কার্যকারিতা নিশ্চিত করতে একটি গুরুত্বপূর্ণ ভূমিকা পালন করে।যাইহোক, মাল্টি-লেয়ার সার্কিট বোর্ডের সমাবেশ এবং ঢালাই প্রক্রিয়া চলাকালীন, যদি সঠিকভাবে পরিচালনা না করা হয়, ঢালাই ফাটল এবং প্যাড পিলিং এর মতো সমস্যা হতে পারে।এই ব্লগ পোস্টে, আমরা মাল্টি-সার্কিট বোর্ড সমাবেশ এবং সোল্ডারিংয়ের গুণমান নিশ্চিত করতে এবং এই সমস্যাগুলিকে ঘটতে বাধা দেওয়ার কার্যকর উপায়গুলি নিয়ে আলোচনা করব।

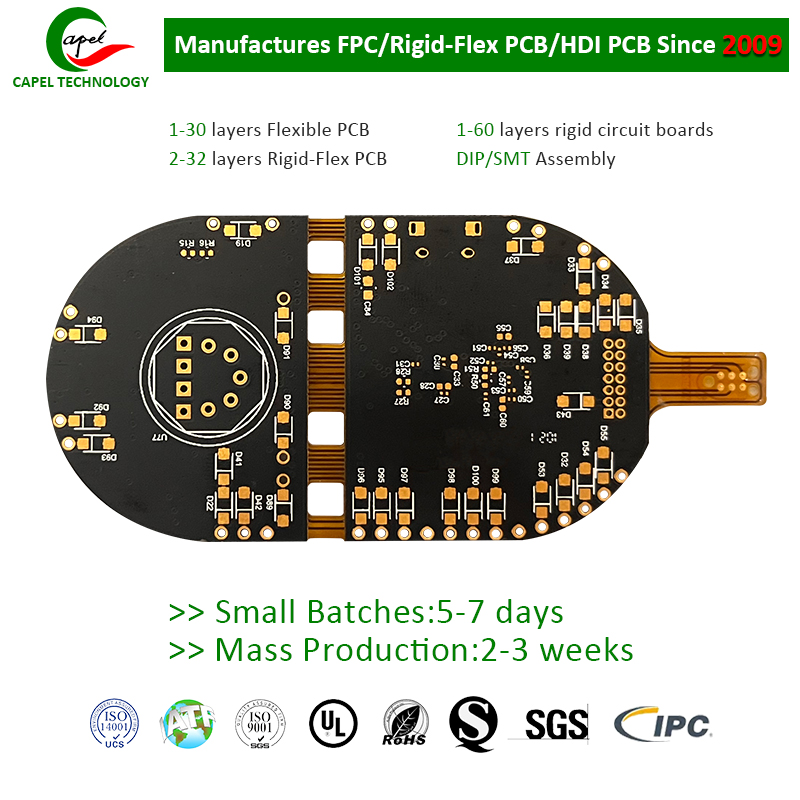

ক্যাপেল একটি কোম্পানি যার 15 বছরের প্রকল্প অভিজ্ঞতা এবং পেশাদার শিল্প প্রযুক্তি।একটি শক্তিশালী দল এবং চমৎকার সম্পূর্ণ স্বয়ংক্রিয় মেশিনের সাথে, তারা শিল্পে একটি বিশ্বস্ত প্রস্তুতকারক হয়ে উঠেছে।তাদের কঠোর এবং উচ্চতর উত্পাদন কৌশল উন্নত প্রক্রিয়া ক্ষমতার সাথে মিলিত তাদের উচ্চ-মানের, বহু-কার্যকরী সার্কিট বোর্ড তৈরি করতে সক্ষম করে।

মাল্টিলেয়ার সার্কিট বোর্ডগুলির সমাবেশ এবং ঢালাইয়ের গুণমান নিশ্চিত করার জন্য, নিম্নলিখিত গুরুত্বপূর্ণ পদক্ষেপগুলি অনুসরণ করা উচিত:

1. সঠিক উপাদান নির্বাচন করুন:সার্কিট বোর্ডের সামগ্রিক গুণমান নির্ধারণে উপাদানের পছন্দ অত্যন্ত গুরুত্বপূর্ণ।প্রয়োজনীয় মান পূরণ করে এমন উচ্চ-মানের কাঁচামাল বেছে নিন।এটি সোল্ডার ফাটল এবং প্যাড বিচ্ছিন্নতার সাথে সম্পর্কিত সমস্যাগুলি প্রতিরোধ করতে সহায়তা করবে।

2. প্রতিটি পর্যায়ে মান নিয়ন্ত্রণ:উত্পাদন প্রক্রিয়ার প্রতিটি পর্যায়ে কভার করে একটি শক্তিশালী মান নিয়ন্ত্রণ ব্যবস্থা প্রয়োগ করুন।এর মধ্যে রয়েছে আগত সামগ্রী পরিদর্শন, উত্পাদন প্রক্রিয়া পর্যবেক্ষণ এবং চূড়ান্ত পণ্যটি পুঙ্খানুপুঙ্খভাবে পরীক্ষা করা।নিয়মিত পরিদর্শন যেকোনো সম্ভাব্য ত্রুটি বা সমস্যা প্রাথমিকভাবে সনাক্ত করতে সাহায্য করতে পারে, সোল্ডার ফাটল এবং ডিবন্ডেড প্যাড সমস্যার সম্ভাবনা কমিয়ে দেয়।

3. সঠিক স্টোরেজ এবং হ্যান্ডলিং:সার্কিট বোর্ডের সঠিক স্টোরেজ এবং পরিচালনা তাদের সততা বজায় রাখার জন্য গুরুত্বপূর্ণ।সার্কিট বোর্ডগুলি পর্যাপ্ত আর্দ্রতা এবং তাপমাত্রা সহ একটি নিয়ন্ত্রিত পরিবেশে সংরক্ষণ করা হয় তা নিশ্চিত করুন।সোল্ডার ফাটল বা প্যাড পড়ে যেতে পারে এমন কোনও শারীরিক ক্ষতি এড়াতে তাদের সাবধানে পরিচালনা করুন।

4. সঠিক নকশা এবং বিন্যাস:বোর্ডের সঠিক কার্যকারিতা এবং নির্ভরযোগ্যতা নিশ্চিত করতে শিল্পের মানক নকশা এবং লেআউট নির্দেশিকা অনুসরণ করুন।একটি ভাল-পরিকল্পিত বিন্যাস সমাবেশ এবং ঢালাইয়ের সময় উপাদানগুলির উপর চাপ কমাতে পারে, যার ফলে ক্র্যাকিং বা বিচ্ছিন্ন হওয়ার সম্ভাবনা হ্রাস পায়।

5. সেরা সমাবেশ কৌশল:বোর্ডের নির্দিষ্ট প্রয়োজনীয়তা অনুসারে উপযুক্ত সমাবেশ কৌশল ব্যবহার করুন।একটি শক্তিশালী এবং নির্ভরযোগ্য সোল্ডার জয়েন্ট নিশ্চিত করতে উপাদানের আকার, সোল্ডারিং পদ্ধতি এবং রিফ্লো প্রোফাইলের মতো বিষয়গুলি বিবেচনা করুন।ঢালাইয়ের সময় সঠিক তাপমাত্রা নিয়ন্ত্রণ ক্র্যাকিং এবং পিলিং প্রতিরোধের জন্য গুরুত্বপূর্ণ।

6. ব্যাপক পরীক্ষা:এর কার্যকারিতা এবং গুণমান যাচাই করতে একত্রিত সার্কিট বোর্ডের ব্যাপক পরীক্ষা।এর মধ্যে রয়েছে বৈদ্যুতিক পরীক্ষা, কার্যকরী পরীক্ষা এবং নির্ভরযোগ্যতা পরীক্ষা।পরীক্ষাটি সমাবেশ এবং সোল্ডারিংয়ের সময় ঘটতে পারে এমন কোনও সমস্যা সনাক্ত করতে সহায়তা করে যাতে বোর্ডটি শেষ ব্যবহারকারীর কাছে পৌঁছানোর আগে সংশোধনমূলক ব্যবস্থা নেওয়া যেতে পারে।

এই নির্দেশিকাগুলি মেনে চলার মাধ্যমে, নির্মাতারা মাল্টি-বোর্ড সমাবেশ এবং সোল্ডারিংয়ের গুণমানকে উল্লেখযোগ্যভাবে উন্নত করতে পারে।সার্কিট বোর্ডের অভিজ্ঞতার প্রতি ক্যাপেলের কঠোর পন্থা নিশ্চিত করে যে তাদের উত্পাদন প্রক্রিয়াগুলি উচ্চ মানের সার্কিট বোর্ড তৈরি করার জন্য অপ্টিমাইজ করা হয়েছে এবং সোল্ডার ফাটল এবং প্যাড পিলিং সমস্যাগুলির সম্ভাবনা কমিয়েছে।

সংক্ষেপে,একাধিক সার্কিট বোর্ডের সমাবেশ এবং সোল্ডারিংয়ের গুণমান নিশ্চিত করা ইলেকট্রনিক ডিভাইসের সামগ্রিক কার্যকারিতা এবং নির্ভরযোগ্যতার জন্য গুরুত্বপূর্ণ।উপরের পদক্ষেপগুলি অনুসরণ করে এবং ক্যাপেল নির্মাতাদের মতো অভিজ্ঞতার সাথে একটি স্বনামধন্য প্রস্তুতকারক বেছে নেওয়ার মাধ্যমে সোল্ডারিং ফাটল এবং প্যাড বিচ্ছিন্ন হওয়ার ঝুঁকি কমাতে পারে।নির্ভরযোগ্য এবং টেকসই মাল্টি-সার্কিট বোর্ড তৈরির জন্য উচ্চ-মানের সামগ্রীতে বিনিয়োগ করা, শক্তিশালী মান নিয়ন্ত্রণ ব্যবস্থা প্রয়োগ করা এবং যথাযথ সমাবেশ কৌশল ব্যবহার করা গুরুত্বপূর্ণ।

পোস্টের সময়: অক্টোবর-০১-২০২৩

পেছনে